Méthode de réduction de la perte de fer dans la conception de l'ingénierie

Le moyen le plus fondamental est de connaître la raison de la grande consommation de fer, que la densité magnétique soit élevée ou que la fréquence est grande ou que la saturation locale est trop grave et ainsi de suite. Bien sûr, conformément à la manière normale, d'une part, il est nécessaire d'approcher la réalité autant que possible du côté de la simulation, et d'autre part, la technologie de coordination du processus réduit la consommation de fer supplémentaire. Selon le moyen le plus courant, c'est d'augmenter l'utilisation d'une bonne feuille d'acier en silicium, pour différents scénarios d'application, ont une meilleure classification des produits.

1. circuit magnétique optimisé

Optimisation du circuit magnétique, optimisant spécifiquement les propriétés sinusoïdales du champ magnétique. Ceci est très critique, pas seulement pour les moteurs à induction à fréquence fixe à faire. Moteur d'induction de fréquence variable Le moteur synchrone est crucial. Une fois, j'ai fait deux moteurs avec des performances différentes afin de réduire les coûts dans l'industrie des machines textiles, bien sûr, la chose la plus importante est qu'il n'y a pas de poteau incliné, entraînant l'incohérence sinusoïdale du champ magnétique de l'espace d'air. Parce que le travail est dans des conditions à grande vitesse, la consommation de fer explique un relativement important, donc la perte des deux moteurs est très grande, et enfin, après certaines colonnes de calcul en arrière, car la consommation de fer du moteur sous l'algorithme de contrôle est plus de 2 fois. Cela vous rappelle également que lorsque vous effectuez un moteur de régulation de vitesse de conversion de fréquence, vous devez coupler l'algorithme de contrôle pour le faire.

2.CRÉSIRES

Le moyen le plus fondamental est de connaître la raison de la grande consommation de fer, que la densité magnétique soit élevée ou que la fréquence est grande ou que la saturation locale est trop grave et ainsi de suite. Bien sûr, conformément à la manière normale, d'une part, il est nécessaire d'approcher la réalité autant que possible du côté de la simulation, et d'autre part, la technologie de coordination du processus réduit la consommation de fer supplémentaire. Selon le moyen le plus courant, c'est d'augmenter l'utilisation d'une bonne feuille d'acier en silicium, pour différents scénarios d'application, ont une meilleure classification des produits.

3. circuit magnétique optimisé

Optimisation du circuit magnétique, optimisant spécifiquement les propriétés sinusoïdales du champ magnétique. Ceci est très critique, pas seulement pour les moteurs à induction à fréquence fixe à faire. Moteur d'induction de fréquence variable Le moteur synchrone est crucial. Une fois, j'ai fait deux moteurs avec des performances différentes afin de réduire les coûts dans l'industrie des machines textiles, bien sûr, la chose la plus importante est qu'il n'y a pas de poteau incliné, entraînant l'incohérence sinusoïdale du champ magnétique de l'espace d'air. Parce que le travail est dans des conditions à grande vitesse, la consommation de fer explique un relativement important, donc la perte des deux moteurs est très grande, et enfin, après certaines colonnes de calcul en arrière, car la consommation de fer du moteur sous l'algorithme de contrôle est plus de 2 fois. Cela vous rappelle également que lorsque vous effectuez un moteur de régulation de vitesse de conversion de fréquence, vous devez coupler l'algorithme de contrôle pour le faire.

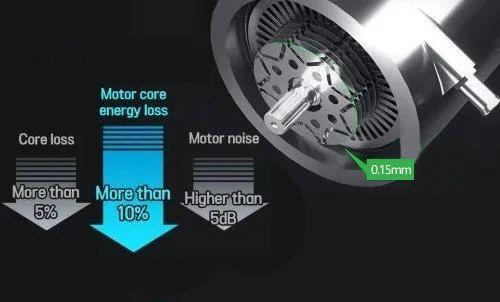

4.Dédition de densité magnétique

Augmenter la longueur du noyau de fer ou augmenter la zone de conductivité magnétique du circuit magnétique pour réduire la densité de flux magnétique, mais la quantité de fer utilisée par le moteur augmentera en conséquence;

5. Réduisez l'épaisseur de la puce de fer pour réduire la perte de courant induit

Si la feuille d'acier en silicium à froid est utilisée à la place de la feuille d'acier en silicium à chaud, l'épaisseur de la feuille d'acier en silicium peut être réduite, mais la mince tôle de noyau de fer augmentera le nombre de copeaux de fer et le coût de fabrication du moteur.

6. La feuille d'acier en silicium à froid avec une bonne perméabilité magnétique est utilisée pour réduire la perte d'hystérésis

7. Revêtement d'isolation de la puce de fer haute

8. Hériter la technologie du traitement et de la fabrication

9.La contrainte résiduelle après l'usinage des puces de fer affectera sérieusement la perte du moteur, et la direction de coupe et la contrainte de cisaillement de poinçonnage ont une grande influence sur la perte du noyau de fer pendant l'usinage en tôle d'acier en silicium. La coupe le long de la direction de roulement de la feuille en acier en silicium et le traitement thermique de la feuille de poinçonnage en acier en silicium peuvent réduire la perte de 10% à 20%.

Heure du poste: novembre-27-2023